انتخاب استاندارد مواد اولیه

قوام دریچه های برقی ابتدا از قوام مواد ناشی می شود. تولید کنندگان باید کانال های تهیه را متحد کنند و مواد را به شدت با خاصیت فیزیکی و شیمیایی پایدار مطابق با استانداردها انتخاب کنند ، مانند:

*مواد مغناطیسی برای اطمینان از درایو الکترومغناطیسی حساس باید دارای هدایت مغناطیسی خوبی باشند.

*مواد آب بندی باید از مقاومت در برابر روغن ، مقاومت در برابر حرارت و خواص ضد پیری برخوردار باشند.

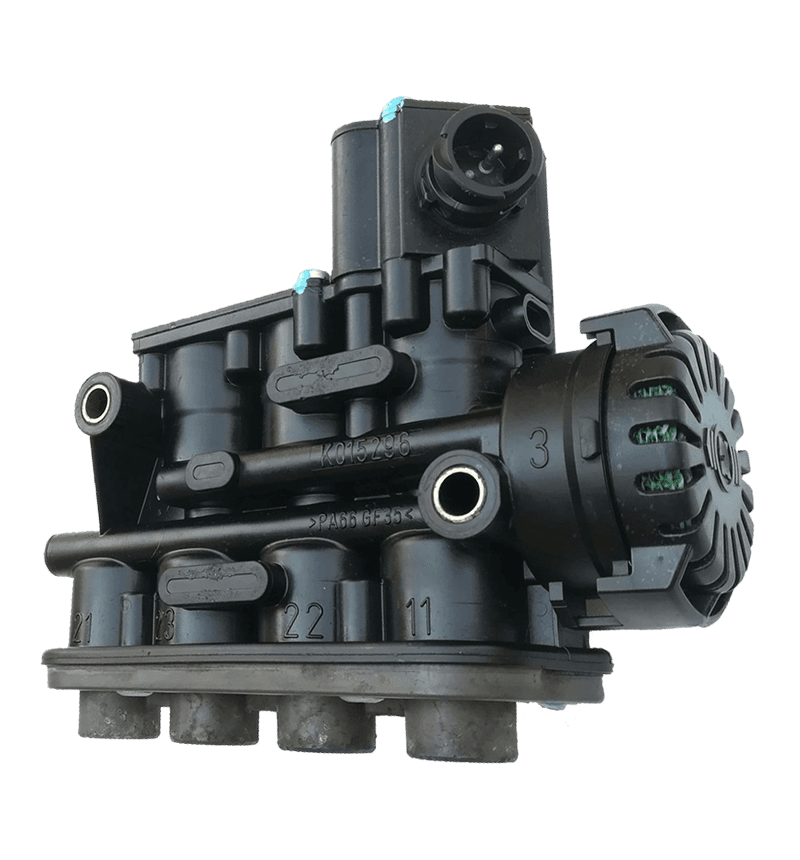

*مواد بدنه دریچه اکثراً پلاستیک های مهندسی از جنس استنلس استیل یا با استحکام بالا هستند که باید الزامات استحکام مکانیکی و مقاومت در برابر خوردگی را برآورده کنند.

قبل از اینکه هر دسته از مواد اولیه وارد کارخانه شود ، باید از تجزیه و تحلیل فیزیکی و شیمیایی و بازرسی نمونه گیری دسته ای عبور کند تا اطمینان حاصل شود که عملکرد آن در محدوده نوسان مجاز قرار دارد.

ماشینکاری دقیق و کنترل خودکار

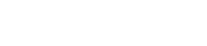

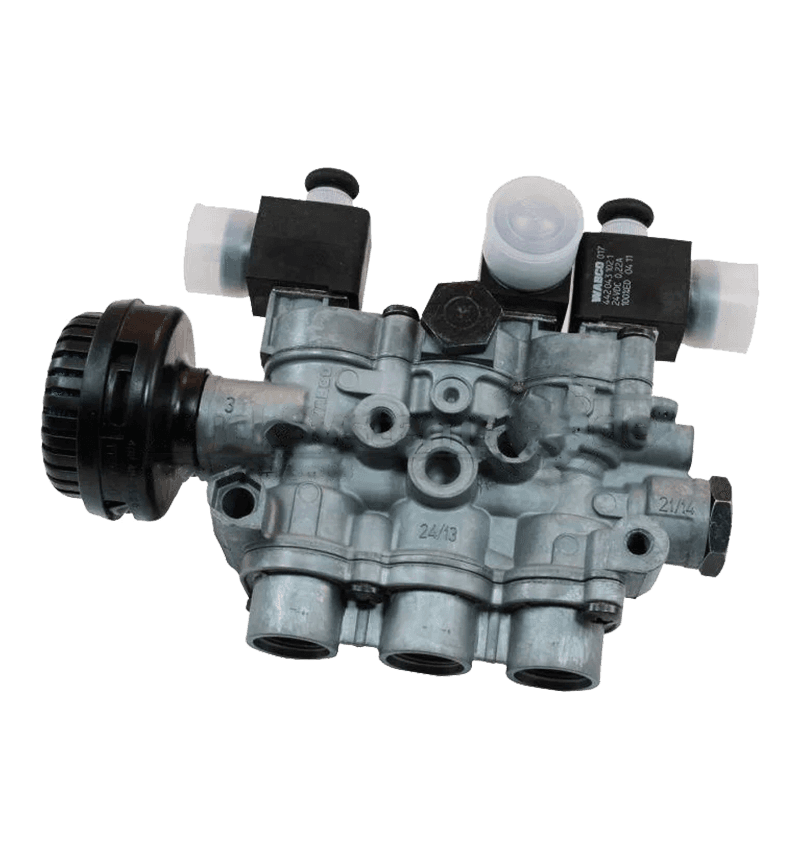

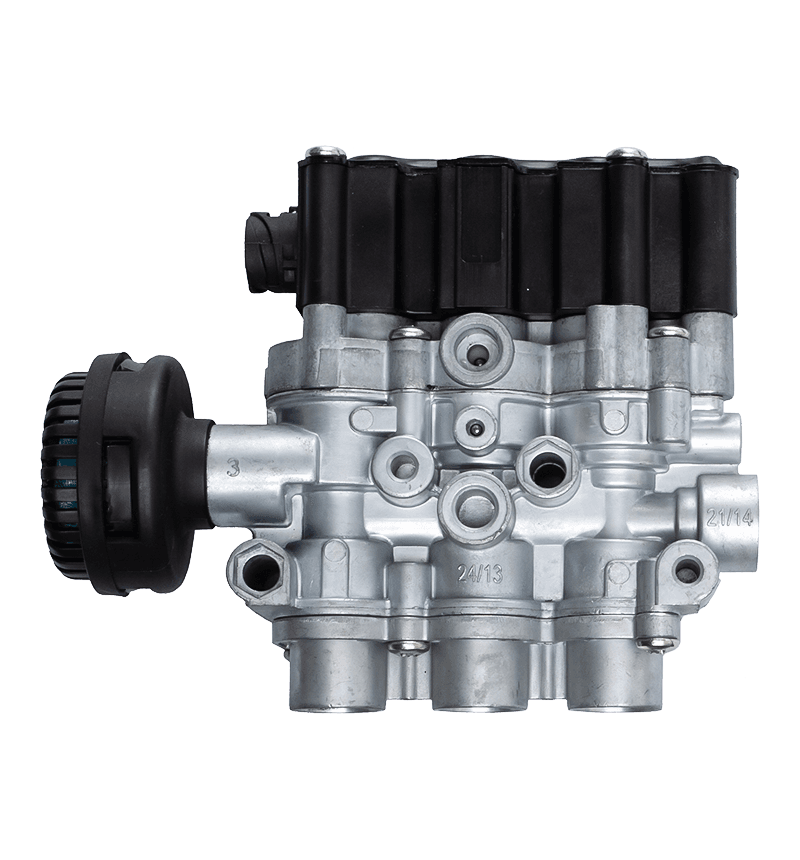

اگرچه ساختار دریچه solenoid اندک است ، اما حاوی چندین بخش کلیدی مانند حرکت هسته های آهن ، چشمه ها ، مهر و موم ها و غیره است. کنترل تحمل و دقت مونتاژ این قسمت ها به طور مستقیم بر عملکرد کار بدنه دریچه تأثیر می گذارد. در تولید ، از تجهیزات کنترل عددی CNC دقیق برای پردازش قطعات کلیدی برای اطمینان از قوام ابعادی استفاده می شود. در عین حال ، خط مونتاژ خودکار می تواند خطاهای انسانی را به حداقل برساند و به فرآیندهای استاندارد دست پیدا کند ، از جمله:

*قفل پیچ گشتاور ثابت ؛

*کنترل شکاف دقیق ؛

*ایستگاه مونتاژ بدون گرد و غبار و غیره

از طریق پارامترهای پردازش و مونتاژ یکپارچه ، قوام محصولات بسیار بهبود می یابد.

فرآیند محصور سازی سیم پیچ و سیم پیچ سیم پیچ

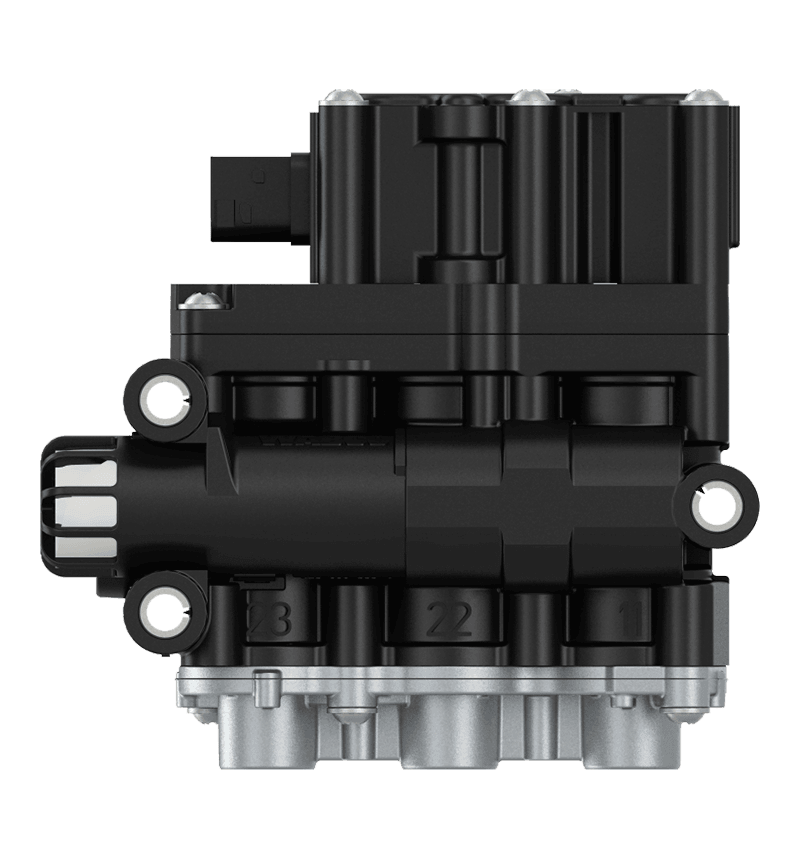

به عنوان "قلب" دریچه Solenoid ECAS ، سیم پیچ Solenoid تأثیر تعیین کننده ای بر قابلیت اطمینان آن دارد. در فرآیند تولید سیم پیچ باید از موارد زیر استفاده شود:

*دستگاه سیم پیچ اتوماتیک برای اطمینان از قوام چرخش و تنش سیم پیچ.

*تکنیک لاک یا گلدان خلاء برای جلوگیری از ورود به هوا.

*فرآیند ترموساسیون برای بهبود عایق و مقاومت دما.

*فرآیند محصور سازی نه تنها می تواند مقاومت در برابر رطوبت را تقویت کند ، بلکه به طور مؤثر از شکستن سیم پیچ یا پیری به دلیل لرزش جلوگیری می کند.

کنترل کیفیت فرآیند و آزمایش آنلاین

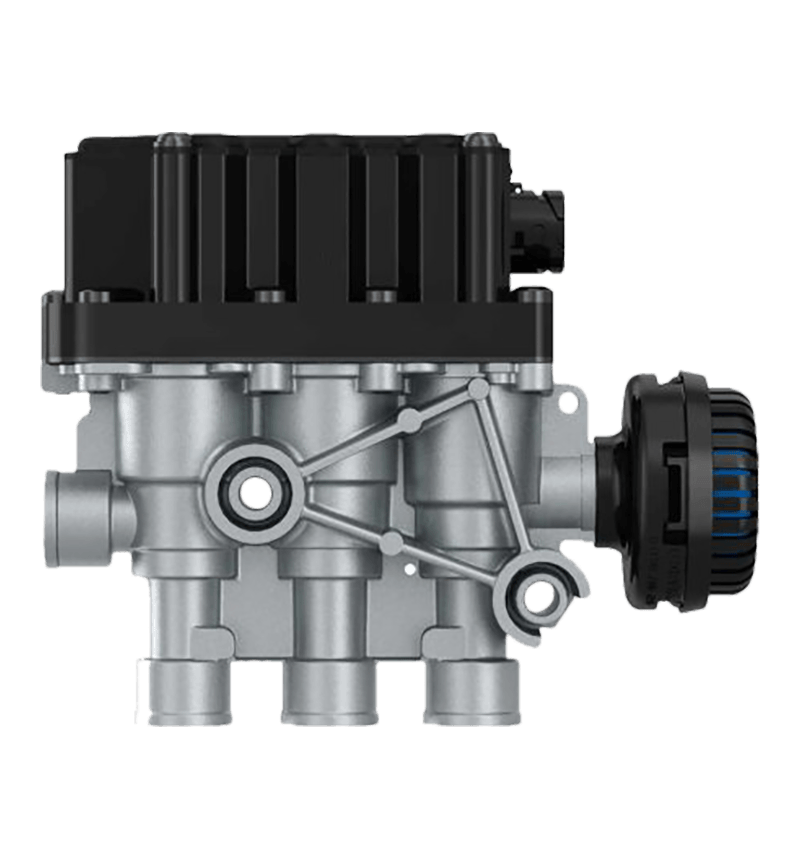

برای اطمینان از اینکه هر دریچه Solenoid ECAS الزامات طراحی را برآورده می کند ، باید چندین نقطه کنترل کیفیت در طی فرآیند تولید تنظیم شود ، از جمله:

*اندازه گیری آنلاین ابعاد (مانند جابجایی هسته دریچه ، قطر حلقه آب بندی).

*آزمون عملکرد الکترونیکی (زمان پاسخ عمل ، مقدار مقاومت فعلی) ؛

*مقاومت در برابر فشار و تشخیص نشت (آزمایش آب یا آزمایش هوایی) ؛

*آزمایش پیری شبیه سازی محیط زیست (مانند چرخه دمای بالا و پایین ، خوردگی اسپری نمک و غیره).

در عین حال ، از سیستم اجرای تولید MES برای ضبط دسته تولید و آزمایش داده های هر دریچه solenoid برای دستیابی به مدیریت قابل ردیابی و ارائه داده های داده برای تجزیه و تحلیل کیفیت بعدی استفاده می شود.

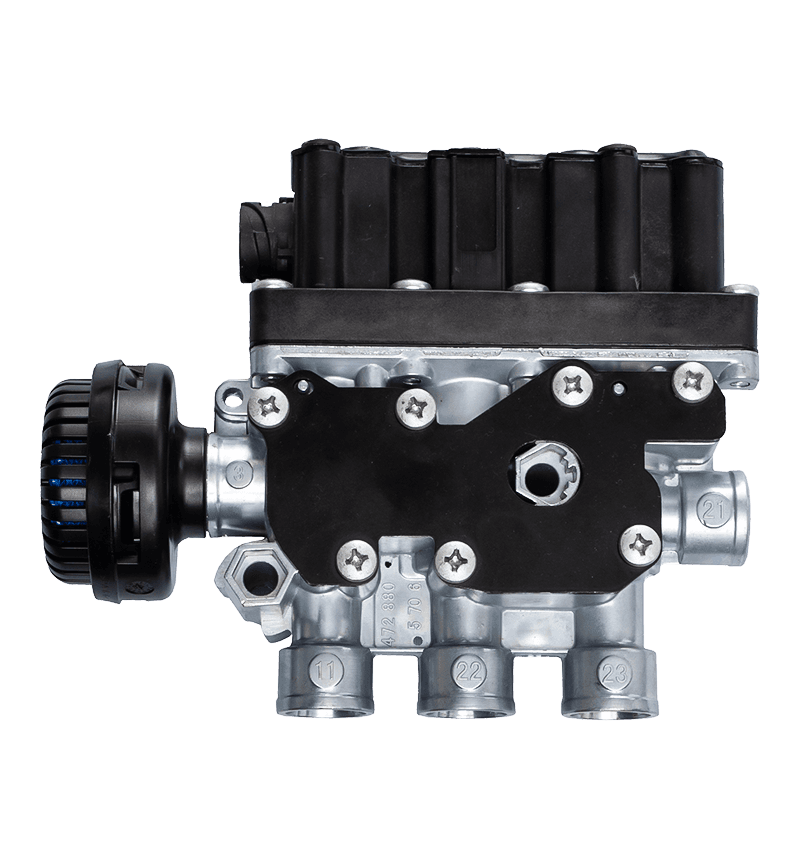

آزمون عملکرد دستگاه و تجزیه و تحلیل آماری داده ها

در مرحله نهایی مونتاژ ، شیر Solenoid ECAS باید توسط نیمکت تست عملکرد دستگاه برای بارگذاری شبیه سازی شده ، از جمله شاخص هایی مانند زمان خاموش ، پاسخ فشار و حساسیت عمل آزمایش شود. تجزیه و تحلیل آماری داده های نمونه گیری دسته ای می تواند روند انحراف بالقوه را نشان دهد. هنگامی که یک دسته از محصولات انحراف داده ها را پیدا کردند ، لازم است که به دسته مواد اولیه یا یک فرآیند خاص ردیابی کنید و محصولات ریسک را به موقع تنظیم یا از بین ببرید تا از قوام کل دسته اطمینان حاصل شود.

آموزش پرسنل و روشهای عملیاتی استاندارد

در طی فرآیند تولید دریچه های solenoid ، کارگران فنی هنوز برخی از کارهای عملیاتی و آزمایش را انجام می دهند. برای کاهش خطاهای انسانی ، شرکت ها باید:

* تدوین روشهای عملیاتی استاندارد SOP ؛

* اجرای سیستم آموزش و ارزیابی مهارت های شغلی ؛

* مکانیسم مسئولیت کیفیت را برای تقویت آگاهی از کیفیت کارکنان معرفی کنید.

برگزاری جلسات تجزیه و تحلیل کیفیت به طور منظم و بررسی موارد غیرقابل قبول به بهینه سازی مداوم روند کمک می کند.

مکانیسم بهبود مداوم و بازخورد

علاوه بر کنترل خود تولید ، مکانیسم بازخورد استفاده از مشتری باید ایجاد شود. با جمع آوری بازخورد از بازار ترمینال در مورد استفاده واقعی از دریچه های Solenoid ECAS ، مانند نرخ خرابی ، تجزیه و تحلیل قطعات بازگشت و غیره ، راهنمایی معکوس برای طراحی و بهینه سازی فرآیند ارائه شده است. به عنوان مثال:

* برای مشکلات نشت مکرر ، ساختار آب بندی را می توان تنظیم کرد یا مواد را می توان جایگزین کرد.

* برای مشکلات پاسخ آهسته ، ترخیص تطبیق قطعات متحرک هسته شیر می تواند بهینه شود.

این رویکرد تولید و مدیریت کیفیت "حلقه بسته" به بهبود مداوم سازگاری و قابلیت اطمینان از منبع کمک می کند. $ $