آشنایی با عملکرد شیرهای گیربکس در سیستم های مکانیکی

شیرهای گیربکس نقش مهمی در کنترل جریان و فشار سیال در تجهیزات صنعتی و سیستم های انتقال هیدرولیک دارند. آنها به عنوان اجزای کنترلی عمل می کنند که انتقال روغن هیدرولیک یا مایع روان کننده را در مکانیزم چرخ دنده تنظیم می کنند. دریچههای گیربکس با مدیریت جهت سیال و حفظ سطوح فشار متعادل، انتقال گشتاور صاف را تضمین میکنند، اتلاف انرژی را به حداقل میرسانند و ثبات سیستم را افزایش میدهند. در ماشین آلات پیچیده صنعتی، این شیرها به مدیریت بار و دقت تعویض دنده کمک می کنند و آنها را برای سیستم های هیدرولیک و مکانیکی مدرن ضروری می کند.

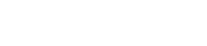

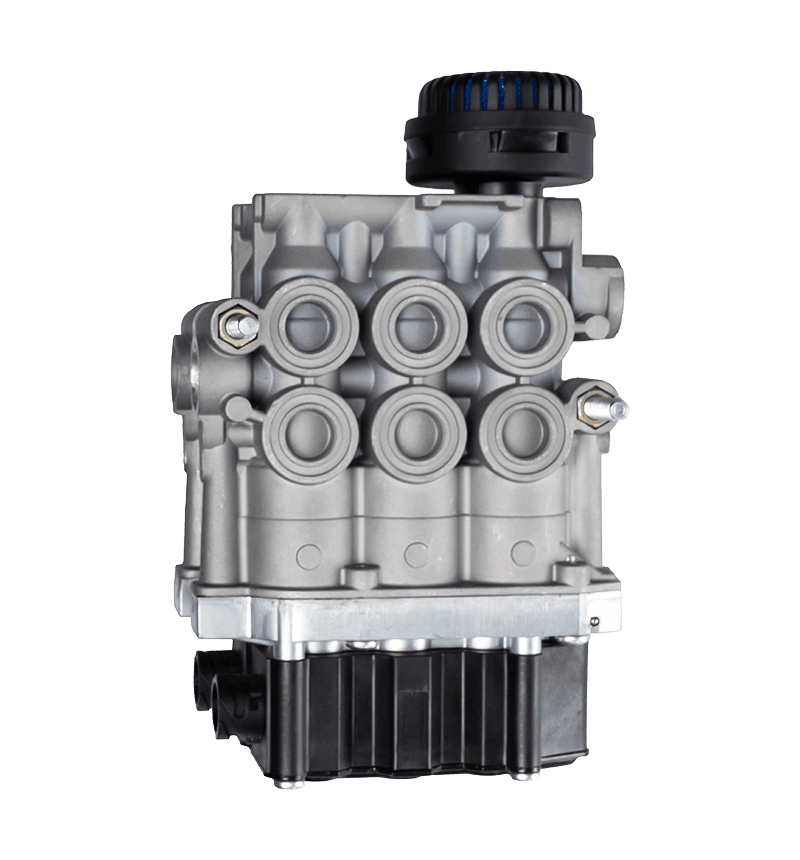

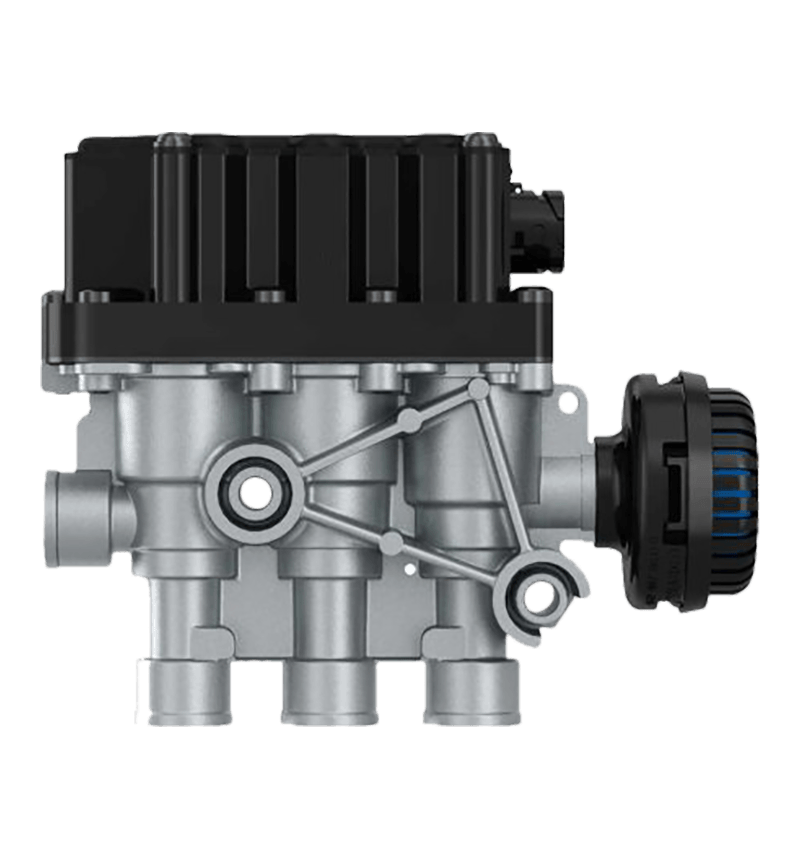

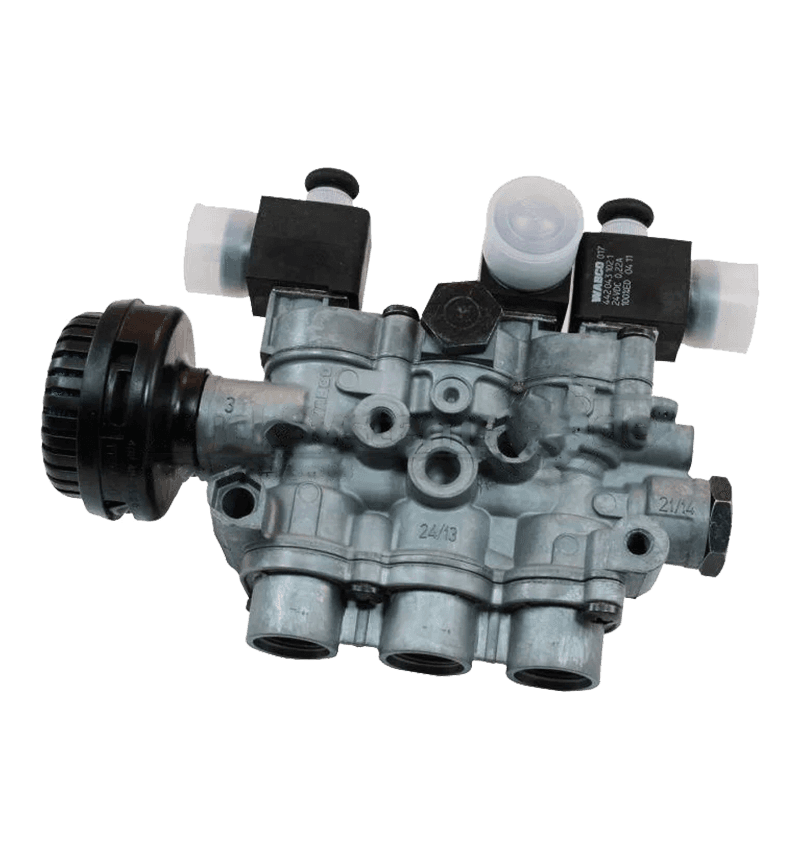

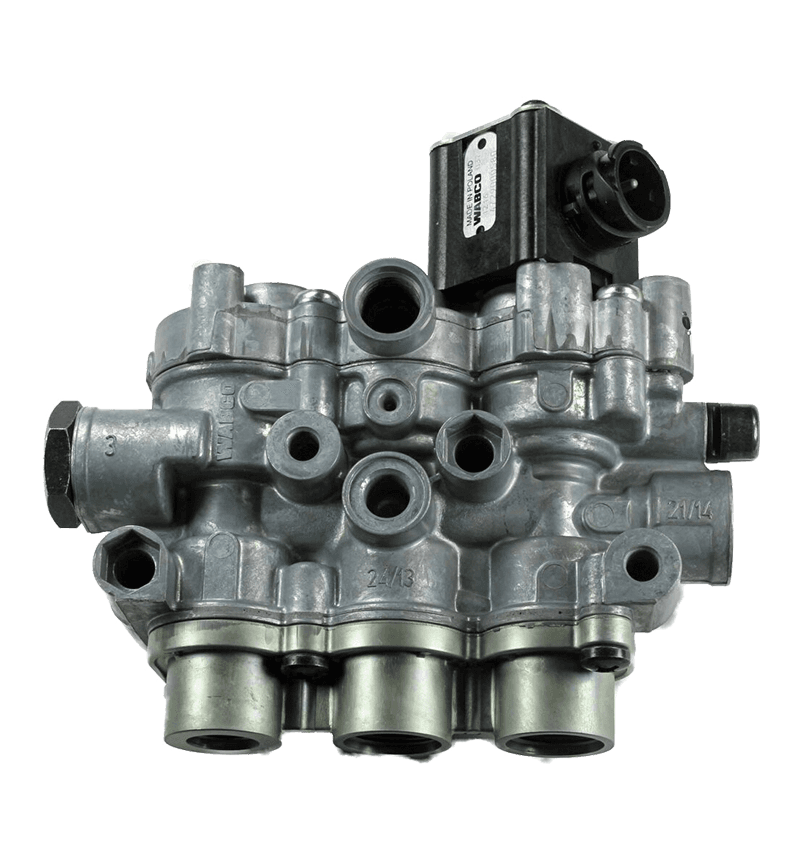

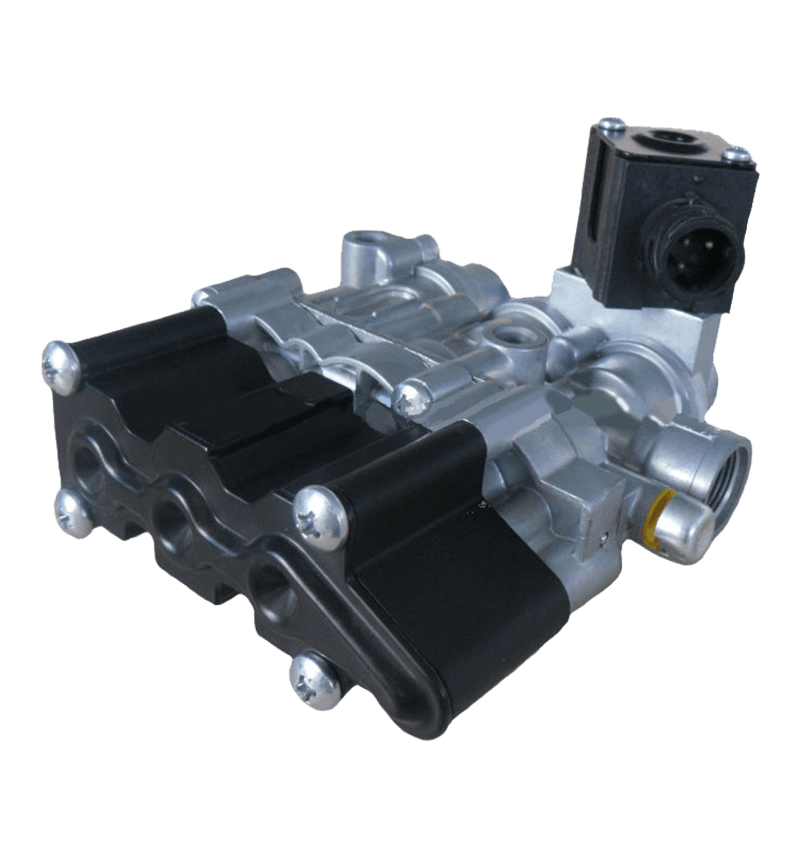

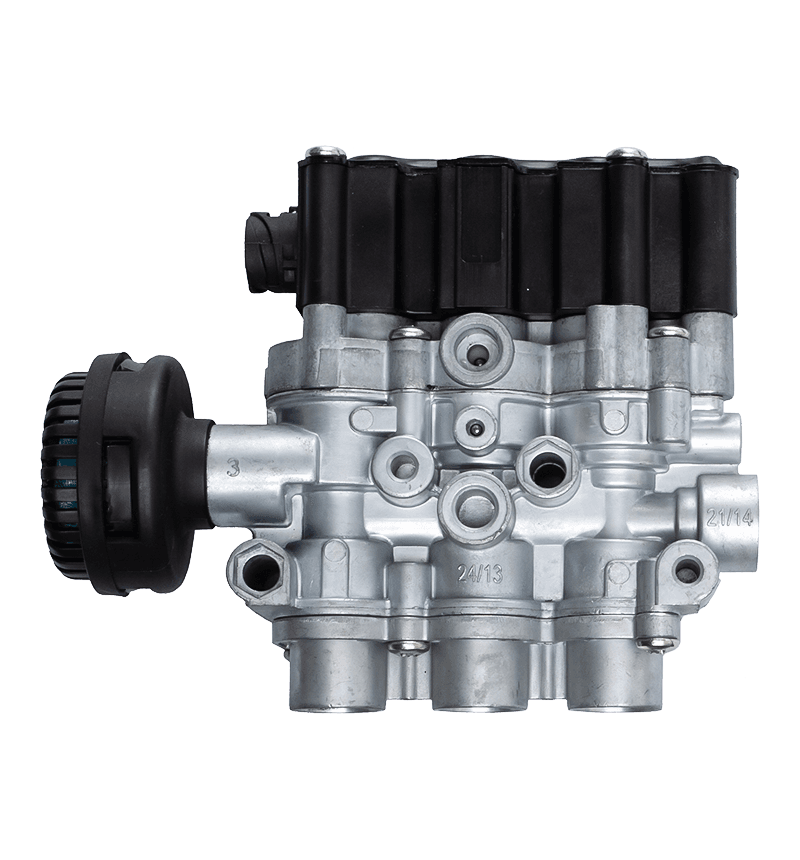

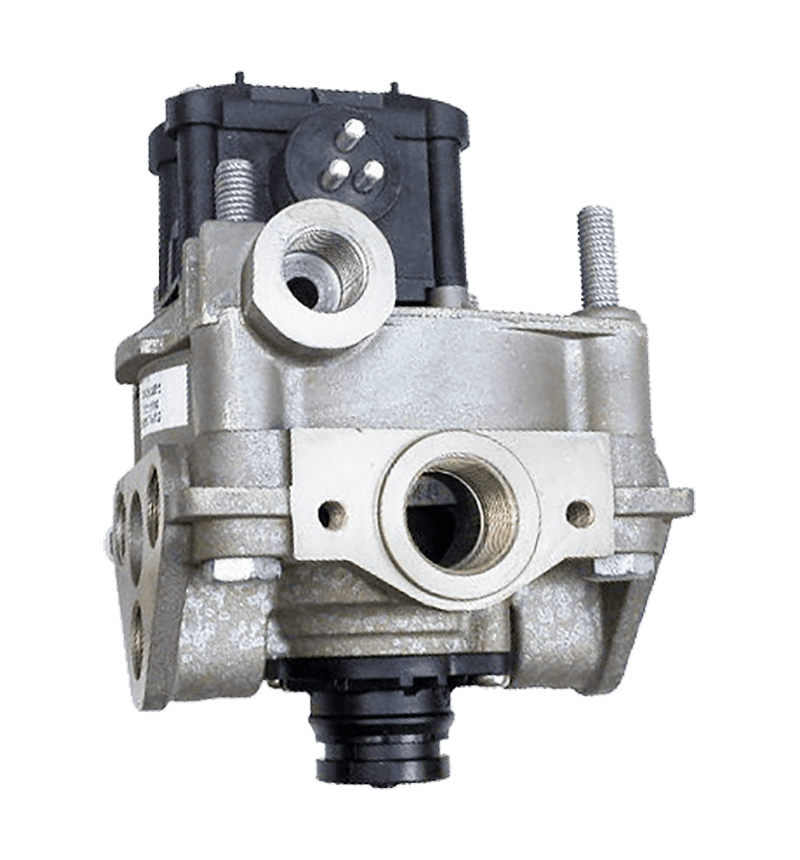

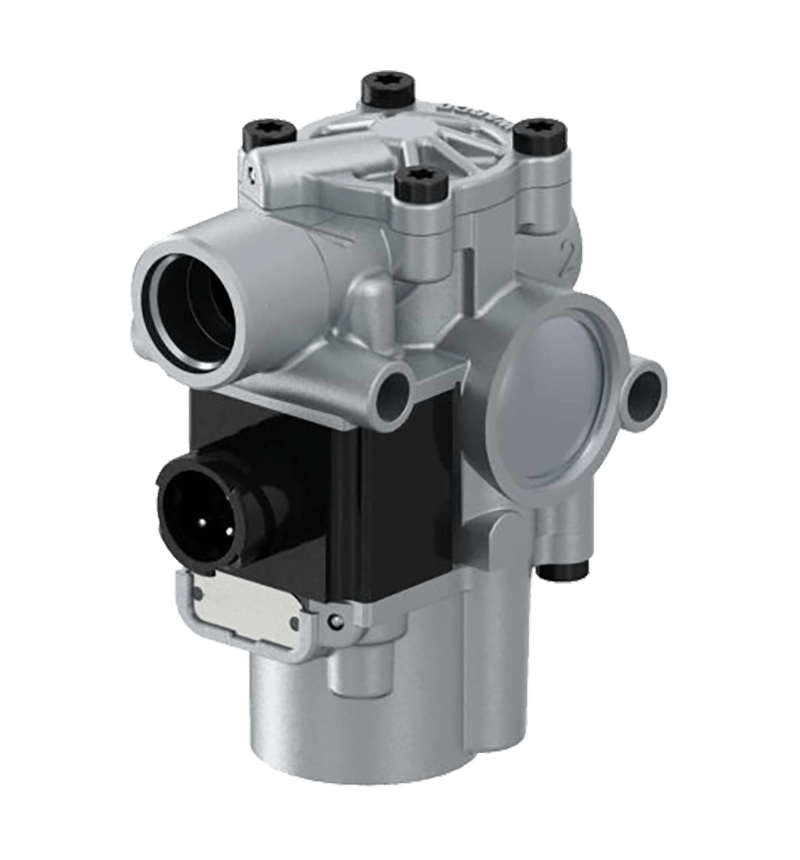

ویژگی های ساختاری شیرهای گیربکس

ساختار دریچه های گیربکس به طور معمول شامل بدنه سوپاپ، قرقره یا پاپت، اجزای آب بندی و مکانیسم های فعال سازی مانند فنرها یا شیر برقی است. مواد مورد استفاده برای این قطعات بر اساس مقاومت مکانیکی، مقاومت در برابر سایش و مقاومت در برابر خوردگی انتخاب می شوند، زیرا محیط های گیربکس اغلب دارای نوسانات فشار و دما بالا هستند. برای دستیابی به تلورانس های محکم که از نشت داخلی جلوگیری می کند و ویژگی های جریان ثابت را حفظ می کند، ماشینکاری دقیق مورد نیاز است. در سیستمهای انتقال هیدرولیک، مسیرهای داخلی سوپاپ برای حداقل تلاطم بهینهسازی میشوند و حرکت کارآمد سیال را حتی در شرایط بار متغیر تضمین میکنند.

کاربرد در تجهیزات صنعتی

در ماشینهای صنعتی، شیرهای گیربکس معمولاً در سیستمهایی یافت میشوند که کنترل دقیق حرکت و انتقال گشتاور ضروری است. تجهیزاتی مانند پرس های سنگین، درایوهای نوار نقاله، جرثقیل ها و ماشین آلات از این شیرها برای تنظیم فشار و جهت هیدرولیک در حین کار استفاده می کنند. سوپاپهای گیربکس با تضمین گردش مداوم روغن، روانکاری مداوم را امکانپذیر میکنند و از سایش مکانیکی جلوگیری میکنند. آنها همچنین با حفظ تعادل جریان سیال در محفظه چرخ دنده به مدیریت افزایش دما کمک می کنند. جریان فشار کنترل شده ارائه شده توسط سیستم شیر باعث افزایش بهره وری انرژی، کاهش تلفات اصطکاکی و تضمین انتقال توان قابل اعتماد در قطعات دوار می شود.

نقش در سیستم های انتقال هیدرولیک

سیستمهای انتقال هیدرولیک برای تبدیل انرژی کارآمد و کنترل حرکت به شدت به دریچههای گیربکس متکی هستند. این سیستم ها از سیال هیدرولیک تحت فشار برای انتقال انرژی مکانیکی بین قطعاتی مانند پمپ ها، موتورها و سیلندرها استفاده می کنند. دریچه های گیربکس در این زمینه جهت سیال را تنظیم می کنند، حفاظت از اضافه بار را مدیریت می کنند و تعویض دنده را تسهیل می کنند. شیرهای تناسبی و کنترلشده سروو اغلب در سیستمهای با دقت بالا استفاده میشوند که امکان تنظیم نرخ جریان را با توجه به نیازهای عملیاتی فراهم میکند. عملکرد مناسب سوپاپ، پاسخ ثابت انتقال، پایداری تحت بارهای متغیر و کاهش لرزش یا نویز در سیستم هیدرولیک را تضمین می کند.

مقایسه بین کاربردهای مکانیکی و هیدرولیک

در حالی که دریچه های گیربکس در هر دو سیستم مکانیکی و هیدرولیک اهداف کنترلی مشابهی دارند، پارامترهای عملکردی و اولویت های طراحی آنها متفاوت است. کاربردهای مکانیکی بر راندمان روانکاری و خنک کاری تاکید دارند، در حالی که سیستم های هیدرولیک بر تنظیم فشار و کنترل جهت تمرکز دارند. جدول زیر تفاوت های کلیدی بین این دو برنامه را خلاصه می کند.

| نوع برنامه | عملکرد اصلی | محیط عامل | توجه به طراحی کلید | استفاده معمولی |

| گیربکس مکانیکی | روانکاری و مدیریت جریان | روغن روان کننده | کنترل دما و ویسکوزیته | گیربکس های صنعتی، سیستم های محرکه |

| انتقال هیدرولیک | کنترل فشار و جهت | روغن هیدرولیک | دقت جریان و پاسخگویی | موتورهای هیدرولیک، پمپ ها، محرک ها |

انتخاب مواد برای ساخت شیر گیربکس

انتخاب مواد برای اطمینان از قابلیت اطمینان در شرایط کاری سخت بسیار مهم است. دریچههای گیربکس معمولاً از فولادهای با استحکام بالا، آلیاژهای آلومینیوم یا برنج ساخته میشوند که بستگی به فشار و دمای مورد نیاز دارد. فولاد ضد زنگ اغلب به دلیل مقاومت در برابر خوردگی و پایداری مکانیکی آن انتخاب می شود. در سیستم های هیدرولیکی که در معرض سیالات خورنده یا رطوبت هستند، پوشش های تخصصی مانند آبکاری نیکل یا نیتریدینگ برای افزایش دوام سطح اعمال می شود. مواد آب بند - معمولاً فلوئورو لاستیک، PTFE یا نیتریل - باید کشسانی و سفتی را در دماها و فشارهای مختلف حفظ کنند تا از نشت داخلی جلوگیری شود.

الزامات عملکرد و استانداردهای تست

برای اطمینان از کیفیت ثابت، سوپاپهای گیربکس قبل از ادغام در تجهیزات، تحت چندین روش آزمایش قرار میگیرند. اینها شامل تستهای نشت، کالیبراسیون نرخ جریان، ارزیابی استقامت فشار و ارزیابی پایداری دما است. استانداردهای بین المللی مانند ISO 10770، DIN 24342 و SAE J514 اغلب در مراحل طراحی و اعتبار سنجی ارجاع می شوند. تست مناسب تضمین می کند که شیر در شرایط واقعی کار به طور موثر عمل می کند و از کاهش عملکرد به دلیل خستگی یا تغییر شکل مواد جلوگیری می کند. قابلیت اطمینان عملکردی تحت سیکل های بار مکرر به ویژه برای کاربردهای صنعتی که به طور مداوم اجرا می شوند بسیار مهم است.

پایداری حرارتی و سازگاری سیالات

شیرهای گیربکس حتی زمانی که در معرض محیط های حرارتی بالا ناشی از اصطکاک و فشار هیدرولیک قرار می گیرند، باید عملکرد خود را حفظ کنند. این طراحی شامل اجزای مقاوم در برابر حرارت و فاصله کافی برای انبساط است. در سیستم های هیدرولیک، سازگاری با انواع مختلف روغن های هیدرولیک - از جمله سیالات مبتنی بر مواد معدنی، مصنوعی یا زیست تخریب پذیر - ضروری است. انتخاب طرح صحیح شیر تضمین می کند که آب بندی ها و سطوح داخلی بدون واکنش های شیمیایی یا تورم پایدار می مانند. سازگاری مناسب سیال نه تنها از نشتی جلوگیری می کند، بلکه عملکرد کنترل ثابت را در محدوده دمایی گسترده ای حفظ می کند.

تأثیر ویژگی های جریان بر کارایی سیستم

دینامیک جریان در شیرهای گیربکس به طور مستقیم بر بهره وری انرژی و سرعت پاسخ تأثیر می گذارد. یک شیر خوب طراحی شده محدودیت جریان، آشفتگی و افت فشار را به حداقل می رساند. شبیهسازی دینامیک سیالات محاسباتی (CFD) اغلب در طول طراحی برای بهینهسازی هندسههای داخلی برای جریان آرام استفاده میشود. انتقال روان سیال از طریق پورت های شیر امکان کنترل دقیق سرعت تحریک در سیستم های هیدرولیک را فراهم می کند. در گیربکس های صنعتی، گردش روغن ثابت اتلاف گرمای موثر و کاهش سایش را تضمین می کند. هر دو عملکرد - پایداری جریان و حفظ انرژی - برای حفظ بازده عملیاتی طولانی مدت حیاتی هستند.

ادغام با سیستم های کنترل

دریچههای گیربکس مدرن اغلب با سیستمهای کنترل الکترونیکی ادغام میشوند تا به تنظیم خودکار فشار و نظارت در زمان واقعی دست یابند. دریچه های پروپورشنال و سروو به سیگنال های الکتریکی که جریان یا فشار را بر اساس بازخورد سنسور تغییر می دهند، پاسخ می دهند. این امکان عملکرد تطبیقی را در شرایط مختلف عملیاتی فراهم می کند. در اتوماسیون صنعتی، ادغام با سیستم های PLC (کنترل کننده منطقی قابل برنامه ریزی) امکان هماهنگ سازی دقیق بین اجزای هیدرولیک و مکانیکی را فراهم می کند. نظارت الکترونیکی بر رفتار سوپاپ به تشخیص زودهنگام مشکلات احتمالی، بهبود راندمان تعمیر و نگهداری و به حداقل رساندن خرابی های برنامه ریزی نشده کمک می کند.

ملاحظات نگهداری و عمر سرویس

بازرسی و نگهداری معمولی برای حفظ عملکرد دریچه های گیربکس حیاتی است. وظایف تعمیر و نگهداری معمولاً شامل تمیز کردن کانالهای شیر، بررسی آببندها برای سایش و نظارت بر نشتی داخلی است. تعویض درزگیرها و روان کننده ها در فواصل منظم به جلوگیری از آسیب ناشی از اصطکاک کمک می کند. در سیستم های هیدرولیک، آلودگی روغن می تواند منجر به انسداد سوپاپ یا چسبیدن قرقره شود. بنابراین، سیستم های فیلتراسیون باید به درستی نگهداری شوند. نگهداری برنامه ریزی شده بر اساس ساعات عملیاتی به جای وقوع خرابی، عمر سرویس شیر را افزایش می دهد و عملکرد قابل اعتماد را در طول چرخه عملیاتی تجهیزات تضمین می کند.

ویژگی های ایمنی و حفاظت از اضافه بار

مکانیسم های ایمنی ادغام شده در دریچه های گیربکس از فشار بیش از حد، افزایش ناگهانی جریان یا جریان برگشتی سیال جلوگیری می کند. شیرهای کمکی اغلب برای آزادسازی خودکار فشار اضافی در صورت تجاوز از محدودیت های سیستم نصب می شوند. شیرهای چک جریان یک طرفه را حفظ می کنند و از اجزای حساس در برابر فشار معکوس محافظت می کنند. در سیستمهای انتقال هیدرولیک پرقدرت، مکانیزمهای ایمن به شیر اجازه میدهند تا در هنگام افت قدرت به موقعیت خنثی بازگردد و از شوکهای مکانیکی ناگهانی جلوگیری شود. این ویژگیهای ایمنی در تضمین پایداری عملیاتی، بهویژه در سیستمهایی که بارهای بزرگ یا عملیات مداوم را مدیریت میکنند، حیاتی هستند.

سازگاری با محیط و مقاومت در برابر خوردگی

محیط های صنعتی اغلب شامل قرار گرفتن در معرض رطوبت، نوسانات دما و عوامل شیمیایی است. دریچه های گیربکس طراحی شده برای چنین شرایطی به مواد مقاوم در برابر خوردگی و پوشش های محافظ نیاز دارند. سطوح آلومینیوم آنودایز شده، فولاد ضد زنگ یا فولاد پوشش داده شده در برابر زنگ زدگی و اکسیداسیون مقاومت می کنند. در کاربردهای بیرونی یا دریایی، حفاظت آب بندی اضافی از ورود آب و آلودگی ذرات جلوگیری می کند. سازگاری محیطی تضمین می کند که دریچه های گیربکس یکپارچگی عملکردی را حتی در شرایط چالش برانگیز حفظ می کنند و آنها را برای طیف گسترده ای از کاربردهای صنعتی و هیدرولیک مناسب می کند.

مقایسه انواع سوپاپ های مورد استفاده در سیستم های گیربکس

بسته به نیازهای عملیاتی، انواع مختلف سوپاپ در گیربکس و سیستم های انتقال هیدرولیک استفاده می شود. جدول زیر چندین نوع شیر متداول و کاربردهای اولیه آنها را خلاصه می کند.

| نوع سوپاپ | تابع | حالت کنترل | کاربرد |

| شیر تخلیه فشار | فشار سیستم را برای جلوگیری از اضافه بار محدود می کند | مکانیکی یا هیدرولیک | مدارهای هیدرولیک صنعتی |

| شیر کنترل جهت | جهت جریان را کنترل می کند | دستی یا برقی | سیستم های تعویض دنده هیدرولیک |

| شیر چک | از جریان معکوس جلوگیری می کند | خودکار | روغنکاری و انتقال هیدرولیک |

| شیر کنترل جریان | سرعت جریان را تنظیم می کند | دستی یا الکترونیکی | کنترل سرعت در درایوهای هیدرولیک |

ادغام با واحدهای برق هیدرولیک مدرن

دریچههای گیربکس اجزای کلیدی در واحدهای قدرت هیدرولیک (HPU) هستند که روغن تحت فشار را به محرکها یا مجموعههای دنده عرضه میکنند. در سیستم های یکپارچه، شیرها توزیع فشار، کنترل دما و ایمنی مدار را هماهنگ می کنند. HPU های مدرن اغلب از بلوک های سوپاپ مدولار استفاده می کنند، که در آن چندین عملکرد در یک مجموعه واحد برای صرفه جویی در فضا و بهبود قابلیت خدمات ترکیب می شوند. رابط های کنترل هوشمند به اپراتورها اجازه می دهد تا عملکرد سیستم، از جمله موقعیت سوپاپ، سرعت جریان و دما را نظارت کنند. چنین یکپارچه سازی دقت را افزایش می دهد و وظایف کنترل پیچیده را در عملیات های مختلف صنعتی ساده می کند.

نوآوری ها و پیشرفت های فناوری در طراحی سوپاپ

پیشرفت های اخیر در فن آوری سوپاپ بر بهبود زمان پاسخ، بهره وری انرژی و سازگاری با محیط زیست متمرکز است. طراحی های سبک وزن با استفاده از مواد کامپوزیت به کاهش وزن کلی سیستم بدون به خطر انداختن دوام کمک می کند. فنآوریهای پیشرفته آببندی، مانند آببندهای دو لبه و پوششهای کم اصطکاک، حفظ مایعات را بهبود میبخشند و نشتی را به حداقل میرسانند. دریچه های الکترومکانیکی مجهز به حسگرهای یکپارچه با انتقال داده های عملیاتی برای تجزیه و تحلیل بلادرنگ، تعمیر و نگهداری پیش بینی را امکان پذیر می کنند. ترکیب مهندسی مکانیک و نظارت دیجیتال منجر به قابلیت اطمینان عملیاتی بالاتر و سازگاری بیشتر در سیستمهای انتقال صنعتی و هیدرولیک میشود.

تعادل هزینه و کارایی در انتخاب سوپاپ گیربکس

هنگام انتخاب سوپاپ های گیربکس، سازندگان باید کارایی هزینه را با عملکرد و دوام متعادل کنند. شیرهای با دقت بالا با قابلیت کنترل الکترونیکی ممکن است هزینه اولیه بالاتری داشته باشند، اما صرفه جویی طولانی مدت را از طریق کاهش تعمیر و نگهداری و مصرف انرژی فراهم می کنند. برعکس، شیرهای مکانیکی سادهتر ممکن است برای سیستمهایی با عملکرد پایینتر کافی باشد. ارزیابی مناسب بر اساس محدوده فشار، نوع سیال، شرایط دما و نیازهای پاسخ، انتخاب بهینه شیر را برای کاربردهای خاص تضمین میکند. جدول زیر روابط کلی هزینه به عملکرد را در میان پیکربندیهای رایج شیر نشان میدهد.

| نوع سوپاپ | هزینه نسبی | کنترل دقیق | فرکانس تعمیر و نگهداری |

| شیر مکانیکی | کم | اساسی | منظم |

| سوپاپ هیدرولیک با عملکرد کمکی | متوسط | متوسط | گاه به گاه |

| شیر متناسب | بالا | بالا | کم |

| شیر سروو | بسیار بالا | بسیار بالا | کم |

نتیجه گیری در مورد مناسب بودن برای کاربردهای صنعتی و هیدرولیک

دریچه های گیربکس به دلیل توانایی آنها در تنظیم جریان، مدیریت فشار و افزایش ایمنی عملیاتی، هم برای تجهیزات صنعتی و هم برای سیستم های انتقال هیدرولیک مناسب هستند. سازگاری آنها با محیط های کاری متنوع، همراه با پیشرفت تکنولوژی در علم مواد و کنترل الکترونیک، آنها را در اتوماسیون و ماشین آلات مدرن ضروری ساخته است. از طریق طراحی دقیق، انتخاب مواد مناسب و نگهداری، این شیرها همچنان از عملکرد کارآمد و قابل اعتماد در کاربردهای صنعتی و هیدرولیک در سراسر جهان پشتیبانی می کنند.